上海桐尔科技:SMT贴片加工的深度解析与实践指南

在电子制造领域,SMT(表面贴装技术)贴片加工是确保产品品质的关键环节。从基板处理到最终质检,每个细节都直接影响设备的稳定性和使用寿命。上海桐尔科技技术发展有限公司在这一领域积累了丰富的经验,致力于为客户提供高质量的SMT贴片加工服务。本文将深度解析SMT贴片加工的7大核心环节,帮助您更好地理解和应用这些技术,打造高质量电子产品。

SMT贴片加工涉及多个复杂环节,每个环节都至关重要。首先,基板处理是品质的根基。优质基板需要具备稳定的电气传导能力、优异的热管理特性和可靠的机械强度。在加工前,基板必须经过严格的预处理,包括超声波清洗去除氧化层、真空干燥确保表面洁净度,以及等离子处理增强焊盘附着力。这些步骤为后续的贴片和焊接工艺奠定了坚实的基础。

元器件选型也是关键一步。面对众多的SMD器件,选型需要综合考虑电气参数匹配性、封装尺寸适配性、供货稳定性和性价比。电气参数的容差范围、封装尺寸的散热空间、多源供应机制以及批量采购的成本优势,都是选型时需要重点考虑的因素。精准的元器件选型能够有效提升产品的性能和可靠性。

锡膏工程是焊接质量的隐形密码。锡膏印刷的厚度差异可能导致虚焊风险,因此印刷工艺需要精确控制。关键参数包括刮刀角度(60°最佳)、印刷速度(50-150mm/s)和钢板清洗周期(每2小时清洁一次)。这些细节的把控能够显著提升焊接质量,减少焊接缺陷。

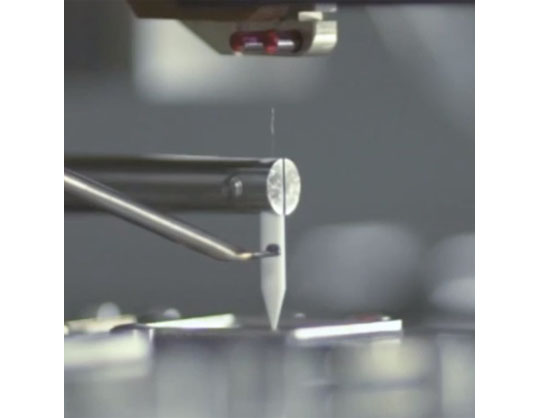

高速贴片环节则需要在精度与效率之间找到平衡。现代贴片机已经实现了超高速(0.05秒/件)、超精准(±0.02mm定位精度)和智能优化(自动调整吸嘴压力)的突破。这些技术进步不仅提高了生产效率,还确保了贴片的高精度和高质量。

焊接工艺是SMT贴片加工中的另一个重要环节。再流焊和波峰焊是两种常见的焊接方式,各有其适用场景。再流焊采用“三段式”温控(预热→熔融→冷却),适合密集元件;波峰焊则通过液态焊料波峰,更适合插装元件。峰值温度的控制尤为关键,需保持在217±5℃,以避免PCB变形。

质检体系是确保产品质量的最后一道防线。建立“三级质检机制”至关重要,包括目检(使用显微镜检测焊点光泽度)、飞针测试(验证电路连通性)和环境试验(模拟-40℃~85℃极端工况)。这些质检手段能够有效发现和解决潜在问题,确保产品的高质量和高可靠性。

全程质控则是通过PDCA循环管理实现的。实施全链条质量追溯,包括元器件批次扫码入库、SPC过程控制图实时监控和建立缺陷反馈改进机制。这些措施能够确保生产过程的透明化和可控性,及时发现并解决质量问题。

随着Mini LED和5G通信的发展,0201封装器件的应用增长显著,这对锡膏印刷和焊接工艺提出了更高要求。上海桐尔科技建议企业每半年升级设备算法,并采用AI视觉检测技术提升良品率。通过这些措施,企业能够更好地应对技术挑战,提升产品质量和生产效率。