3C电子行业自动化装配与检测技术的典型应用场景

在3C电子产品的制造链中,自动化装配与检测技术已成为保障品质与效率的关键支撑。以焊接环节为例,传统手工焊接难以满足高密度主板0.3mm间距的精度要求,而六轴协作机器人配合视觉定位系统,可将焊点位置偏差控制在±0.02mm以内,同时将焊接不良率从人工的5%降至0.8%。视觉检测技术则通过多光谱成像与深度学习算法,实现元器件缺件、极性反装等缺陷的毫秒级识别,误检率低于0.1%。

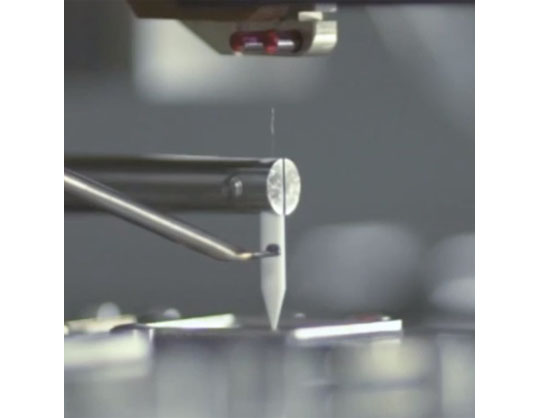

自动化装配线通过MES系统实现设备级数据互通,使手机组装线的换型时间从4小时缩短至20分钟。激光焊接技术利用1064nm波长的高能量密度,在0.1秒内完成0.05mm不锈钢片的精密连接,热影响区仅为传统工艺的1/5。自动化印刷技术则通过闭环视觉反馈,将二维码的印刷精度从±0.2mm提升至±0.05mm,满足消费电子追溯系统的严苛要求。

宁波中电集创在智能手表产线的实践中,通过整合上述技术,使装配直通率从92%提升至99.3%,单件生产周期缩短35%。这些技术协同不仅提升了制造精度,更通过数据追溯实现了质量问题的快速定位与工艺优化。