BGA焊点“虚焊”现象的成因与应对策略

在电子制造领域,BGA(球栅阵列)器件的广泛应用显著提升了印制电路板(PCB)的组装密度,但同时也带来了诸多挑战,其中“虚焊”现象尤为突出。所谓“虚焊”,是指在产品调试过程中,BGA器件在受到外力按压时才表现出信号,否则信号缺失。这种现象不仅影响产品的即时性能,更对产品的长期可靠性构成威胁。上海桐尔科技有限公司凭借其在电子制造设备领域的专业经验,深入分析了BGA焊点“虚焊”现象的成因,并提出了有效的控制方法,助力企业提升焊接质量,确保产品性能。

BGA焊点“虚焊”现象的成因复杂多样。首先,器件焊球及PCB焊盘表面的氧化问题不容忽视。若焊球或焊盘氧化,焊料难以与焊盘形成牢固的冶金结合,从而无法提供持续可靠的电气性能,导致“虚焊”现象的发生。其次,焊点裂纹也是引发“虚焊”的关键因素之一。由于PCB基板与元器件的热膨胀系数不匹配,焊点中存在残余应力,容易导致裂纹的产生。此外,冷焊焊点同样会引发“虚焊”。在回流阶段,若焊料在液相线以上温度时间过短,焊料与焊球未能充分融合,焊点表面粗糙,长期可靠性差,容易失效。最后,印制板设计及制造过程中的问题,如焊盘与过孔之间的阻焊焊膜质量不过关或被破坏,以及过孔设计在焊盘下方等,都可能导致焊膏流失,使得焊点处的焊膏量不足,进而引发“虚焊”。

针对上述问题,上海桐尔科技有限公司提出了一系列改进措施。在器件保存及预处理方面,鉴于BGA器件对湿度的高度敏感性,必须在恒温干燥的条件下保存,理想的保存环境为20℃~25℃,湿度小于10%RH。一旦密封包装被打开,元器件需尽快用于安装和焊接。对于无法及时使用的BGA器件,建议进行烘烤处理,以增强其可焊性并防止吸潮后在高温下发生“爆米花”现象。在焊膏量的控制上,应确保使用新鲜的焊膏,并在印刷前搅拌均匀,同时保证印刷位置的准确性。此外,模板厚度及开孔大小需满足特定比例要求,以实现良好的脱模效果。焊接温度曲线的优化同样至关重要,预热、保温、回流和冷却四个阶段的温度设定需合理,以确保所有焊点同时进入熔断状态,形成可靠的冶金连接。对于热容量较大的印制板,汽相再流焊是一种更为合适的选择,它无需调节温度曲线,印制板的最高温度与所用液体的沸点相当,非常适合大热容量组件的焊接。此外,借助Valor软件进行可制造性分析,能够使设计与生产良好衔接,优化工艺,提高良品率。

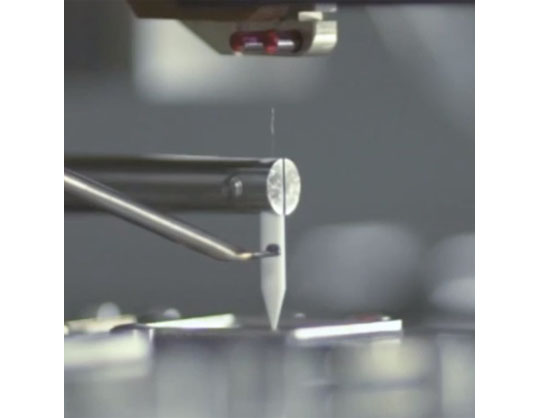

在BGA焊点“虚焊”的返修方面,上海桐尔科技有限公司也提供了相应的解决方案。非破坏性返修方法是针对少量焊点成形不佳的情况,通过从器件四周注入助焊剂并进行重熔,有时可以消除“虚焊”现象。而破坏性返修则涉及将有问题的BGA器件加热拆下,然后进行植球或更换新器件进行焊接。这两种返修方法通常在BGA返修台上完成,但如果返修台的加热系统无法进行准确充分的加热,则可能需要借助回流焊炉来完成返修。然而,这将使整块板上的所有器件再次经历热冲击,可能会对一些器件造成损坏。因此,返修后的质量并不能完全保证。

综上所述,BGA器件的焊接工艺相较于一般表面贴装器件更为复杂,影响焊点质量的因素也更为多样。随着电路设计的日益集成化,印制板组装密度不断提高,uBGA及CSP等微型BGA器件的应用将更加广泛。因此,在实际生产中,企业需从焊接温度曲线、焊膏量、器件及印制板焊盘表面状况以及印制板设计等多方面入手,综合考虑,严格控制组装工艺,以追求零缺陷、无返修的最终目标。上海桐尔科技有限公司凭借其专业的技术支持和丰富的行业经验,致力于为客户提供高质量的电子制造设备和解决方案,助力企业提升生产效率和产品质量。